Beim ostwestfälischen Sondermaschinenbauer Kolbus basiert die Qualitätssicherung von Fertigungsprozessen vor allem in der Gießerei und in der mechanischen Fertigung auf Refa- und Lean-Prinzipien.

Dies sorgt dafür, dass das Unternehmen Fehler möglichst früh entdecken und beseitigen kann. Dazu gehören Displays an den Arbeitsplätzen mit Hinweisen zum Produkt und seiner Handhabung.

Simulationssoftware für bessere Qualitätssicherung

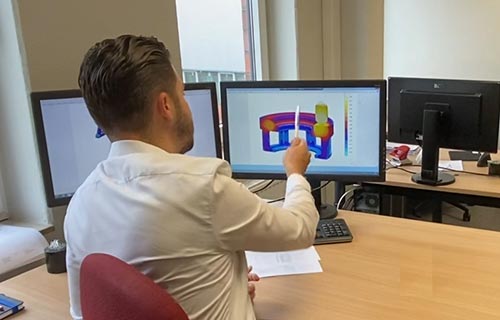

Die Qualität von Gussteilen bemisst sich an der fehlerfreien Form und an den Materialeigenschaften, was beispielsweise die Härte betrifft. Porosität und Lunkerbildung sind in Gießereien ein besonders häufig auftretender Qualitätsmängel. Dem haben die Fachleute bei Kolbus in Rahden durch Verwendung einer Simulationssoftware von Magmasoft einen Riegel vorgeschoben. Laut Vertriebsleiter Gießerei Dennis Barg kommt es bei der Erstarrung von Gusseisenlegierungen je nach Art des Sandformverfahrens und der Metallurgie zu einer Volumenabnahme von bis zu 3 Prozent. „Hierdurch können Lunker entstehen. Diese lassen sich durch gießtechnische Maßnahmen vermeiden“, sagt Dennis Barg. Doch zunächst müsse man wissen, an welchen Stellen eines Gussteils die Lunker auftreten könnten – und wie hoch der Aufwand für ihre Beseitigung voraussichtlich sein werde. „Deshalb wird bereits vor der Angebotserstellung ein 3D-Modell des vom Kunden gewünschten Bauteils erstellt. Über die Simulationssoftware lassen sich Ort und Größe der entstehenden Hohlräume vorhersagen“, erklärt Dennis Barg.

Durch den Einsatz von Speisern und Kokillen lassen sich die Lunker ausgleichen. Als Hilfsmaterialien haben Speiser die Aufgabe, das Eisen länger flüssig zu halten und die schwindungsbedingten Hohlräume im Gussteil aufzufüllen. Sie steuern die Erstarrungsrichtung und gleichen die Volumenverringerung des Materials beim Übergang vom flüssigen in den festen Zustand aus.

Durch den Einsatz von Speisern und Kokillen lassen sich die Lunker ausgleichen. Als Hilfsmaterialien haben Speiser die Aufgabe, das Eisen länger flüssig zu halten und die schwindungsbedingten Hohlräume im Gussteil aufzufüllen. Sie steuern die Erstarrungsrichtung und gleichen die Volumenverringerung des Materials beim Übergang vom flüssigen in den festen Zustand aus.

Einsatz der Refa-Lehre für den gesamten Herstellungsprozess

Beim Herstellungsprozess können auch diverse Fehler durch den Menschen entstehen. Dies betrifft unter anderem die Handhabung der Arbeitsmittel oder die Rezepturen für Gusswerkstoffe, Formsandmischungen und der Schlichteaufbereitung. Auch Materialeigenschaften und Maße der fertigen Werkstücke müssen exakt eingehalten werden. Kolbus-Bildungspartner Lars Pielemeier von der Refa-Geschäftsstelle Ostwestfalen-Lippe: „Die Refa-Lehre zielt auf das möglichst frühe Entdecken und Beseitigen von Fehlern.“

Kolbus hat selbst ein ERP-System programmiert. „Dieses bildet den gesamten Herstellungsprozess mit Hilfe einer Gussdatenbank ab“, sagt Gießerei-Leiter Oliver Buchmann. Bei jedem Schritt kann der Werker am jeweiligen Arbeitsplatz auf einem Display Informationen zum Gussteil, zur Rezeptur und Anweisungen für die Handhabung abrufen. Um wirklich alle Informationen zu erfassen, die später von einem ERP-System abgebildet werden sollen, bietet sich in Vorfeld der Einsatz verschiedener Refa-Instrumente an.

Bei der Arbeitsdatenermittlung wird zunächst ermittelt, ob es sich bei einem Prozessbaustein um Einzel- oder um eine Gruppenarbeit handelt – und wie viele Arbeitsstellen für einen Prozessschritt vorgesehen sind. Während sich die Tätigkeit einer Person an einer Stelle vergleichsweise einfach erfassen lässt, wird es komplexer bei mehreren Beteiligten, die sich an verschiedenen Stellen zeitgleich zu schaffen machen. Alle Ablaufschritte, Betriebsmittel und die dazugehörigen Materialien beziehungsweise Werkstücke werden festgehalten. Die Handhabungsschritte werden zeitlich erfasst, um Verbesserungsbedarf zu ermitteln.

Das ERP-System bei Kolbus wird in einem kontinuierlichen Verbesserungsprozess laufend aktualisiert. Qualitätsleiter Marcus Meyer: „Ergeben sich Schwachstellen und Qualitätsmängel, melden sich die Mitarbeiter. Wir ändern das Nötige und pflegen die neuen Daten kurzfristig ins System ein.“ Erneute Fehler an denselben Stellen werden auf diese Weise vermieden.

„Die Sandkerne bilden die Innenkonturen des späteren Gussteils, die Sandformen die äußeren. Beide werden nach dessen Abguss mit einer Schutzschicht, der Schlichte versehen“, erläutert Dennis Barg. Diese verhindere unerwünschte chemische und thermische Reaktionen zwischen Formstoff und flüssigem Gusseisen. Die Verarbeitung könne man sich wie bei einer handelsüblichen Farbe vorstellen. „Auch die Schlichte wird verdünnt, um sie besser zu verarbeiten. Hierzu wird sie mit Isopropanol, also Industriealkohol, gemischt“, so Barg. Gebe man zu wenig Isopropanol hinzu, werde die Schlichte zu dick. „Beim Auftragen entstehen hässliche Rotznasen, die am späteren Gussteil zu sehen sind. Wurde zu viel Isopropanol zugegeben, ist die Schlichte zu dünn. Die Sandform ist ungeschützt.“ Als Folge komme es zu Sandanbrennungen mit dem flüssigen Eisen und „das spätere Gussteil würde Ausschuss werden.“ Jeder Schlichte-Auftrag wird vollautomatisch geregelt. Auf einer Waage steht der Vorratsbehälter mit seinem Mischwerkzeug. Der Gefäßinhalt wird über einen Laser untersucht, um seine Dichte zu ermitteln. Bewegt sich diese im Lauf des weiteren Prozesses aus dem Sollbereich, wird der Vorgang automatisch unterbrochen. Das Gemisch wird mit Isopropanol nachjustiert, um eine fortwährend gleichbleibende Qualität zu garantieren. So wird in Bezug auf den Schlichteauftrag eine Fehlerquote nahe Null erreicht.

Je nach geforderten Eigenschaften besitzen die unterschiedlichen Legierungen eine spezifische chemische Zusammensetzung. Bei Kolbus werden Gussteile aus Grauguss und Sphäroguss hergestellt, wie Dennis Barg erläutert. „Die Rezeptur für das Erschmelzen des Gusseisens ist durch ein Softwareprogramm vorgegeben. Auf einem Display lesen die Mitarbeiter die Zuschlagsstoffe und deren Mengenzugabe ab.“ Dann erfolgt das Erschmelzen der Zuschlagsstoffe im Induktionsofen. Die Kontrolle der chemischen Zusammensetzung geschieht über eine Spektral- und eine Thermoanalyse. Das Schmelzprogramm übernimmt die Werte aus der Spektralanalyse. „Bei Abweichungen von der Sollvorgabe errechnet das Programm die fehlenden Zugabemengen, die dann korrigiert werden. Anschließend wird das flüssige Eisen auf Abstichtemperatur hochgeheizt“, erklärt Dennis Barg. Als letzter Schritt vor dem Gießen erfolgt eine Temperaturmessung, deren Wert im Schmelzprogramm dokumentiert werde.

Die Kantenhärte eines Gussteils lässt sich an einer sichtbaren Weißeinstrahlung ablesen. Durch Abguss wird eine Gießkeilprobe genommen und diese nach Erstarren längs gebrochen. Anhand von Vergleichsbildern an der Wand sieht der Werker auf einen Blick, ob die chemische Zusammensetzung in Ordnung ist.

Refa-Methoden auch in der mechanischen Fertigung

Auch in die Qualitätssicherung in der mechanischen Fertigung sind Refa-Methoden eingeflossen. Vor der mechanischen Bearbeitung werden alle individuell gefertigten Gussteile und Stichproben einer Härteprüfung unterzogen. Dazu muss ein kleiner Bereich von der Gussoberfläche abgetragen werden. Früher wurden die Stellen abgeflext, doch dabei entstand ein störender, gefährlicher Funkenflug. Inzwischen verwenden die Mitarbeiter einen speziellen, von Kolbus entwickelten Werkzeugaufsatz, der kleine Flächen freilegt. Mit einer vorgegebenen Kraft wird anschließend ein Prüfkörper in die Oberfläche des Werkstücks gedrückt. Von der Tiefe seines Eindringens kann auf den Härtegrad des Gussmaterials geschlossen werden.

Die Rohteile werden überwiegend spanend bearbeitet. Die hierfür benötigten Werkzeugmaschinen arbeiten dann am wirtschaftlichsten, wenn eine im Verhältnis zur Arbeitszeit möglichst hohe Spindellaufzeit erreicht wird. Es gilt daher, Rüstvorgänge aus der Maschine auszulagern, um Stillstandzeiten zu vermeiden. „Die Spannaufbauten werden hauptzeitparallel auf einer Maschinenpalette vor der Maschine vorbereitet“, erklärt Sven Kolwey, Leiter der Arbeitsvorbereitung. In diesem Palettenspeicher werden die Fertigungsaufträge gepuffert. Bevor dieses Konzept umgesetzt wurde, kam die Refa-Methode der Rüstzeitoptimierung zum Einsatz. Dabei werden die Einzelbausteine des Prozesses an der Maschine kategorisiert, um ihren prozentualen Anteil an der Rüstzeit zu ermitteln. Diese belegt zwar Kapazität, ist jedoch nicht wertschöpfend. „Das parallele Rüsten und Zerspanen war für uns die Lösung, um die Rüstzeit gemäß Refa zu minimieren“, unterstreicht Kolwey.

Die Rohteile werden überwiegend spanend bearbeitet. Die hierfür benötigten Werkzeugmaschinen arbeiten dann am wirtschaftlichsten, wenn eine im Verhältnis zur Arbeitszeit möglichst hohe Spindellaufzeit erreicht wird. Es gilt daher, Rüstvorgänge aus der Maschine auszulagern, um Stillstandzeiten zu vermeiden. „Die Spannaufbauten werden hauptzeitparallel auf einer Maschinenpalette vor der Maschine vorbereitet“, erklärt Sven Kolwey, Leiter der Arbeitsvorbereitung. In diesem Palettenspeicher werden die Fertigungsaufträge gepuffert. Bevor dieses Konzept umgesetzt wurde, kam die Refa-Methode der Rüstzeitoptimierung zum Einsatz. Dabei werden die Einzelbausteine des Prozesses an der Maschine kategorisiert, um ihren prozentualen Anteil an der Rüstzeit zu ermitteln. Diese belegt zwar Kapazität, ist jedoch nicht wertschöpfend. „Das parallele Rüsten und Zerspanen war für uns die Lösung, um die Rüstzeit gemäß Refa zu minimieren“, unterstreicht Kolwey.

Für die Prozesssicherheit kommt es darauf an, dass jedes Werkstück richtig eingespannt ist. Nur so kann es fehlerfrei von der Maschine bearbeitet werden. Hinzu kommt ein weiterer Aspekt: „Nach Refa müssen Arbeitssysteme so gestaltet werden, dass sie weitgehend ans menschliche Leistungsvermögen angepasst sind – um Gesundheitsgefahren und Überlastungen und daraus resultierende Fehler und Qualitätseinbußen zu vermeiden“, sagt Pielemeier. Daher gibt es an mehreren Arbeitsplätzen in der mechanischen Fertigung eine „optische Spannmittelkontrolle“. Das auf Augmented Reality basierende System ist ein Entwicklungsprojekt von Kolbus und dem Fraunhofer Institut für Fabrikbetrieb und -automatisierung IFF.

Auf einem Bildschirm erkennt der Werker anhand einer Überlagerung des CAD-Modells mit dem Echtzeit-Kamerabild, wie er das Teil einspannen muss. Er nimmt das reale Stück und setzt es in der angedachten Position ein. Diese Handlung wird zeitgleich auf dem Bildschirm dargestellt. An der Überlagerung der Kantengeometrie des CAD-Modells mit dem zu platzierenden Bauteil erkennt er die korrekte Positionierung. Kolwey: „So können wiederkehrende Rüstvorgänge mit hoher Genauigkeit und Wiederholbarkeit vorbereitet werden. Dies sorgt für eine gleichbleibende Qualität und reduziert das Risiko von Kollisionen während der Bearbeitung.“